Draußen ist es regnerisch, feucht, kalt ... also die beste Zeit ein Modellbauprojekt zu starten. Aus dem Revell Bausatz im Maßstab 1:48 soll ein schönes Modell des österreichischen Eurofighter entstehen.

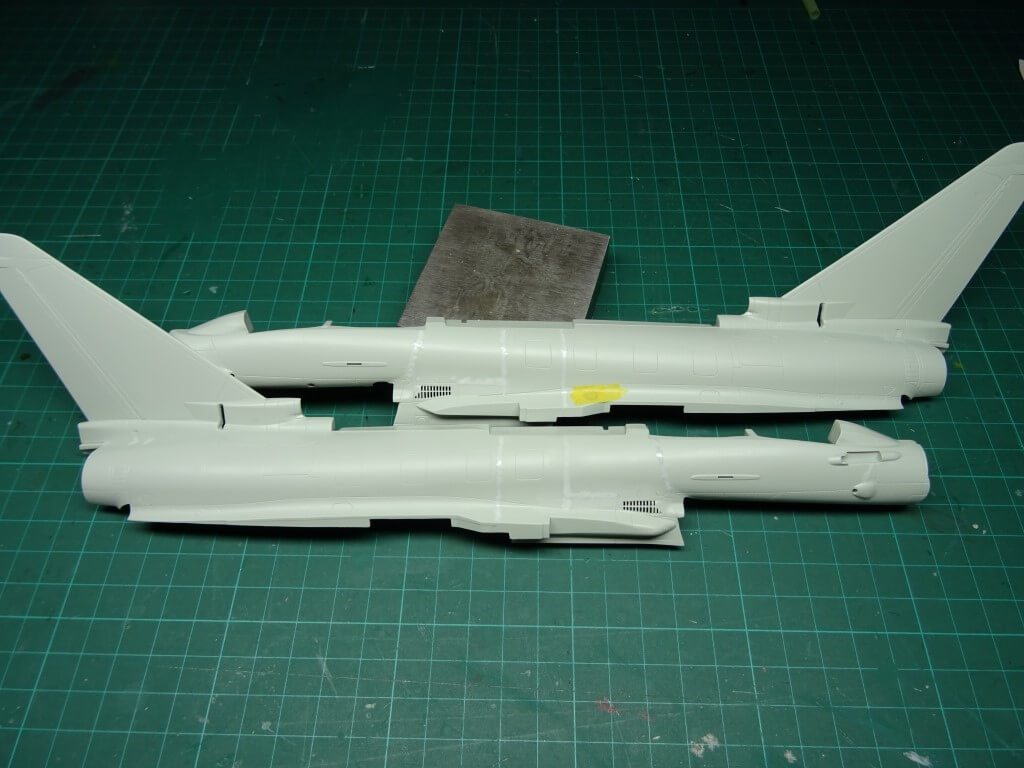

So hat nun der Eurofighter von Revell den aufgeräumten Bastelplatz in Beschlag genommen. Ja, ich weiß, das ist jetzt nicht das kreativste oder spannendste Bauprojekt sondern eher modellbauerische Hausmannskost. Aber vielleicht hat ja der eine oder andere trotzdem Interesse mitzulesen, wie ich versuche, aus einem Haufen Plastik, den Eduard Ätzteilen, den Brent Air Decals, den Olimp seamless Resin intakes und zwei Acrylstäben, ein Modell eines Eurofighters des österreichischen Bundesheeres zu bauen.

Der Bausatz ist nicht aus der Erstauflage sondern erst vor einigen Monaten angeschafft worden. Nach Durchsicht der Spritzlinge ist ein erster Schock vorhanden ... es gibt unglaublich viel Flash und teils verwaschene Gravuren ... na da das kann ja heiter werden.

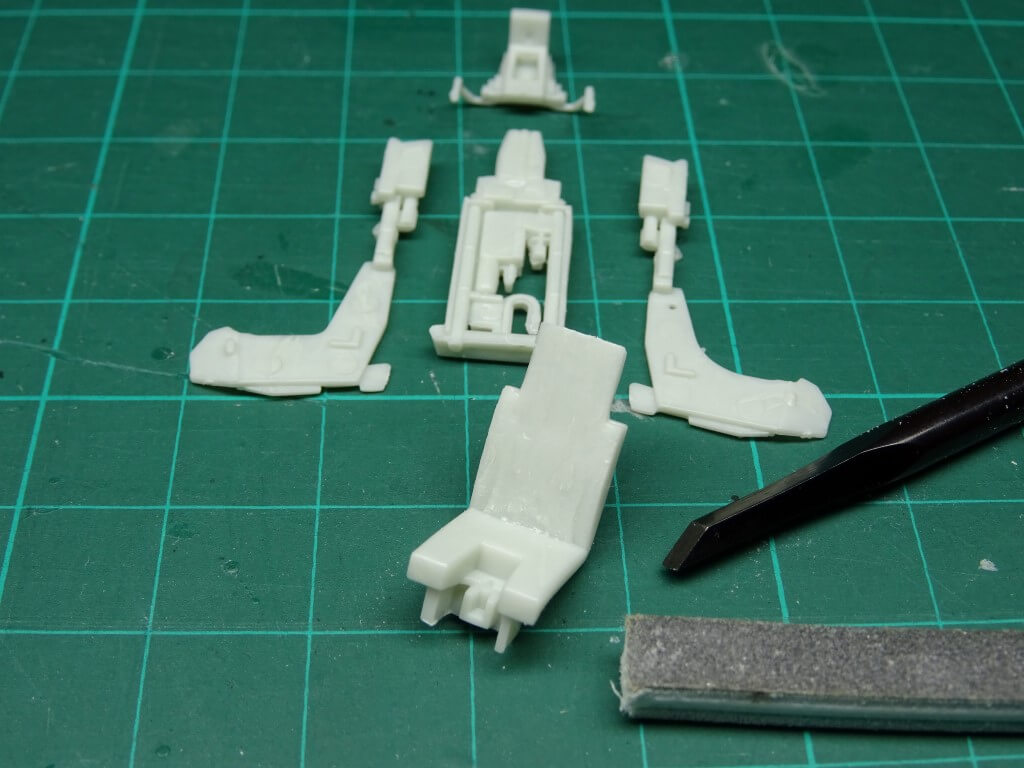

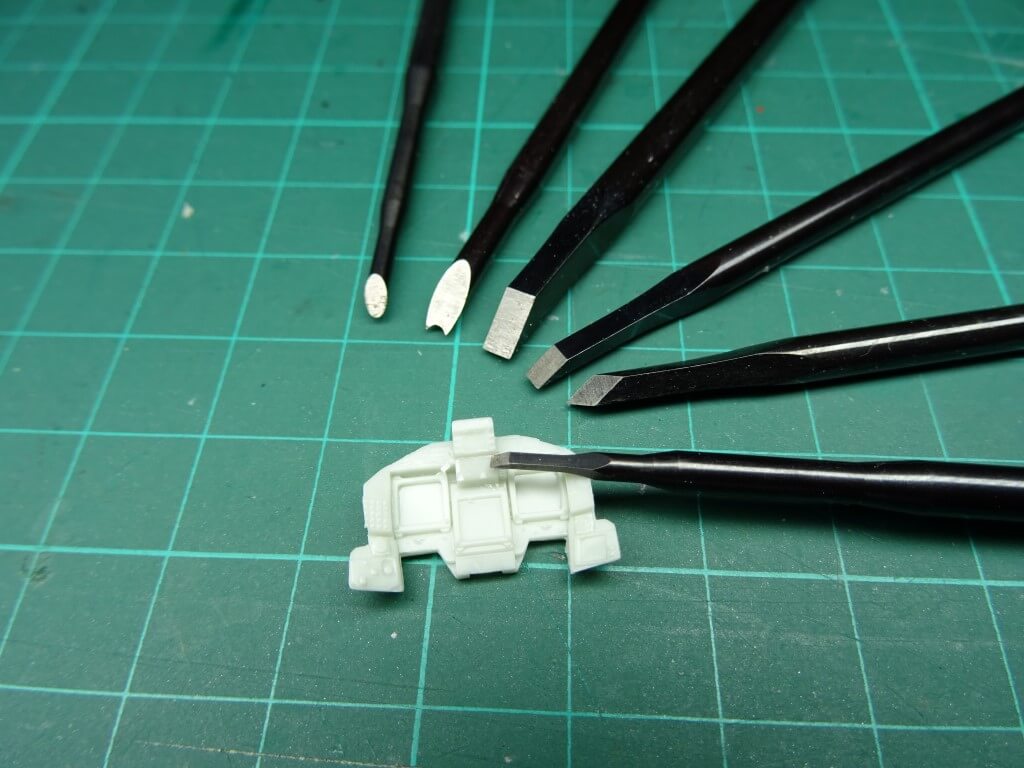

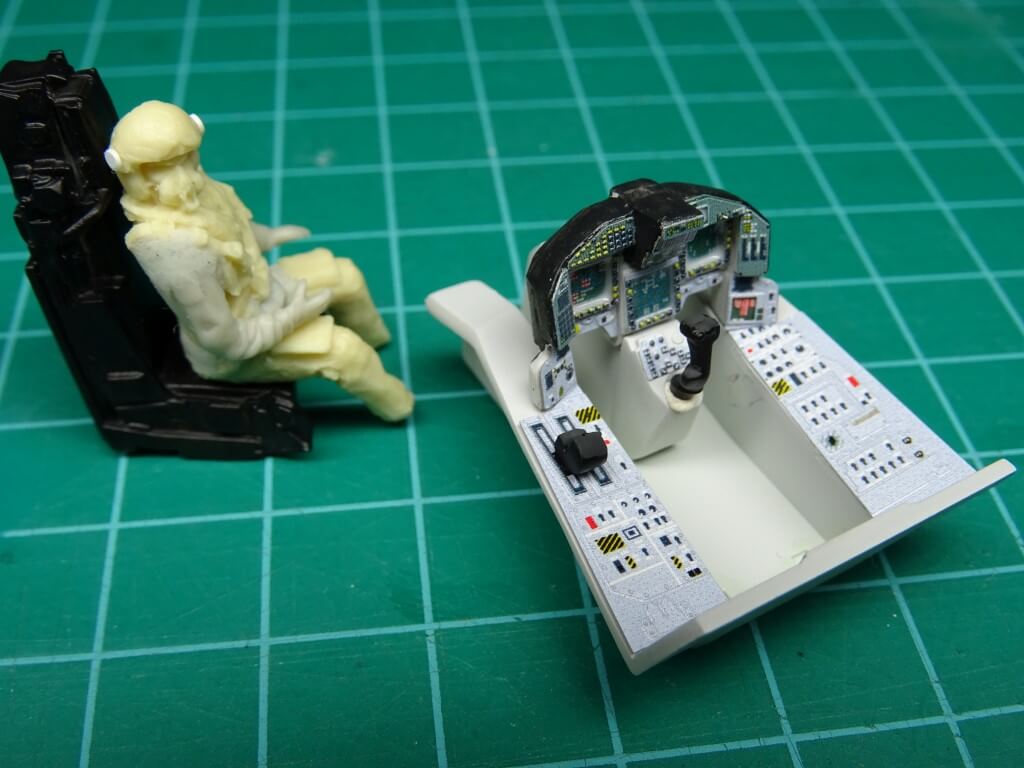

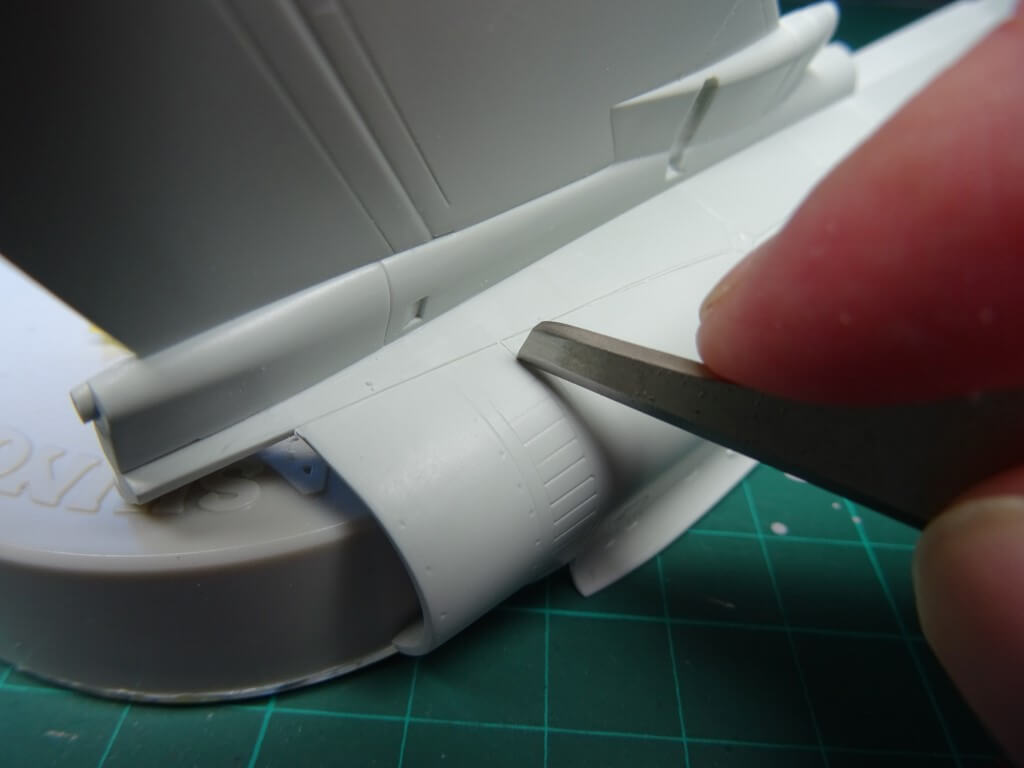

Wir starten aber erst einmal mit dem Schleudersitz (ein Martin Baker Mk16a mehr Infos hier: http://martin-baker.com/products/mk16-ejection-seat-for-eurofighter/). Das Bausatzplastik ist sehr weich und es gibt etliche Auswerfermarkierungen am Schleudersitz zu entfernen. Das Abschaben mache ich am liebsten mit einem Trumpeter Chisel und Schleifsticks.

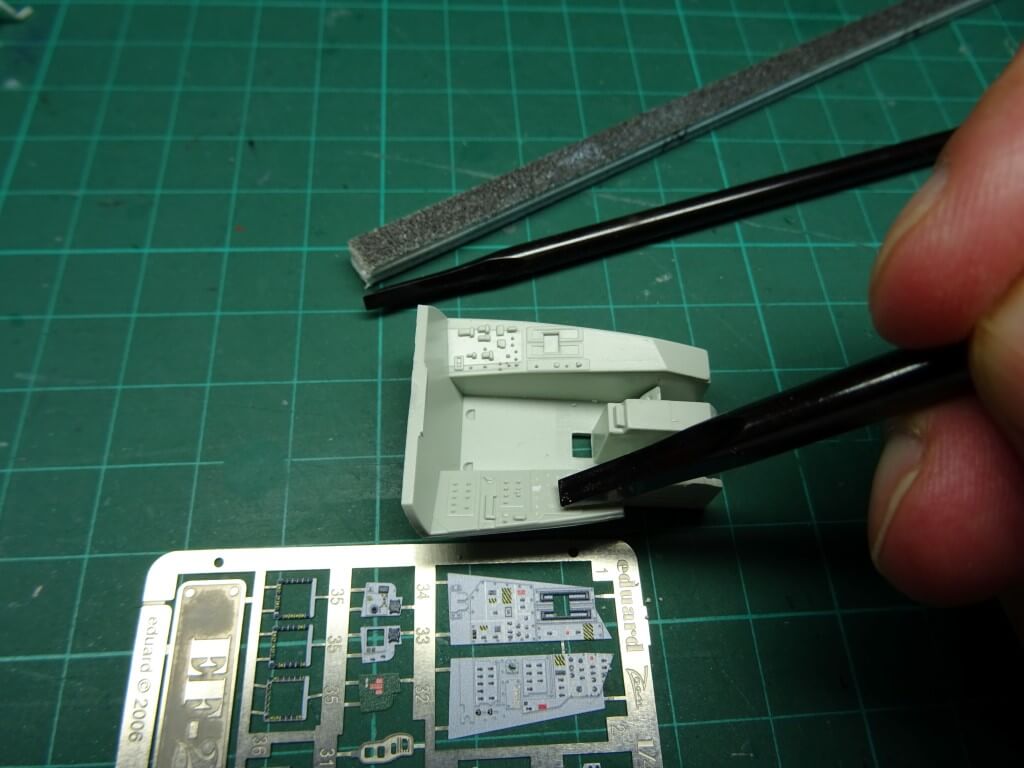

Bei den Cockpit Seitenkonsolen werden auch gleich die angegossenen Details entfernt. Diese sind eigentlich ganz gut gemacht und könnten mit einigem Aufwand auch mit der Hand bemalt werden, aber die scharfen Details der farbigen Eduard Ätzteile gefallen mir einfach besser.

Nach dem holprigen Start hat man einen ganz passabel detailierten Schleudersitz. Die angegossenen Gurte wurden auch entfernt, denn im Sitz wird wieder ein Pilot von PJ-Production Platz nehmen.

Weiter gehts mit dem Cockpit.

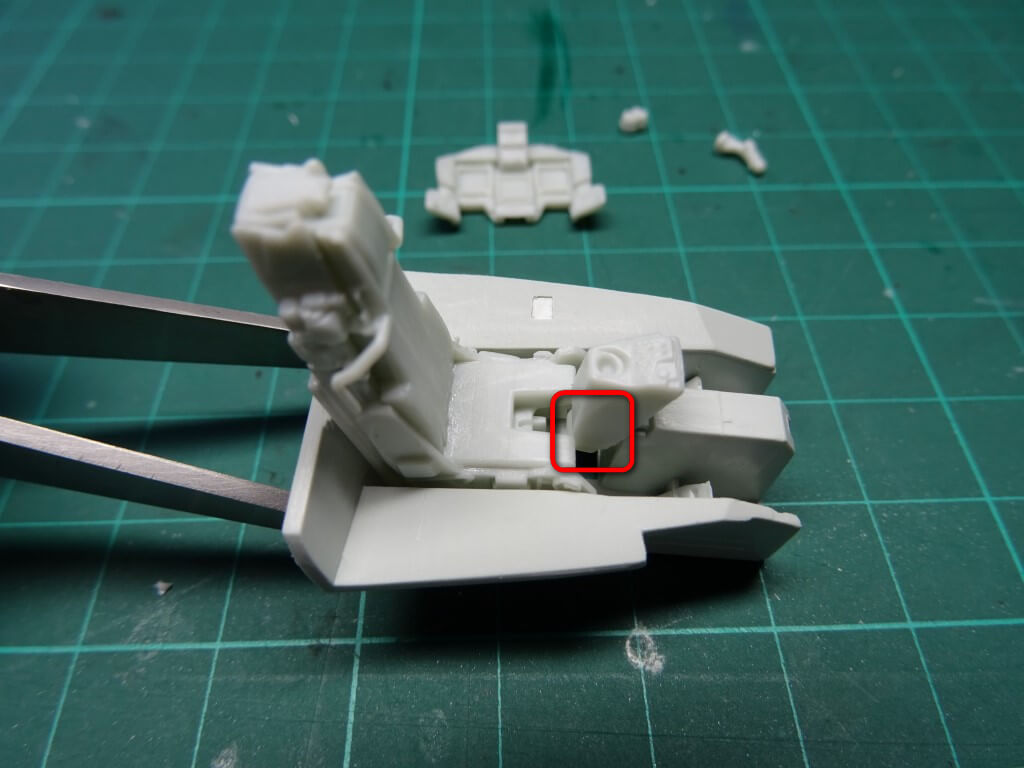

Obacht, beim Bausatz passt der Schleudersitz nicht mehr in die Cockpitwanne, wenn man Bauteil 8 (Segment für den Steuerstick) einklebt. Ich musste einiges Material am Schleudersitz abschleifen, was aber von der Pilotenfigur verdeckt wird.

Die tiefen Sinkstellen am oberen Rand des Panels treibt mir leichte Tränen in die Augen. Die furchtbar schlechte Passgenauigkeit des Instrumentenpanels sorgt dann endgültig für den ersten Weinkrampf.

Wenn die Tränen weggewischt sind, können wir die Sinkstellen am Instrumentenpanel (ebenso an der oberen Rückseite vom Schleudersitz) mit dem selbstgemachten Polystyrolputty auffüllen und verschleifen.

Jetzt ist auch ein guter Zeitpunkt den Piloten in das Cockpit einzupassen. Ich habe den RAF Pilot Modern von PJ-Production (Art. 481115) verwendet, weil der Helm und die Sauerstoffmaske mit dem seitlichen Schlauchansatz ganz gut passt.

Die Beine und der Oberkörper müssen abgeschnitten, mit Draht verstiftet und in neuer Position wieder angebracht werden, damit der junge Mann gut in den Schleudersitz passt.

Die Position der beiden Arme gefällt mir nicht und so wird der Fundus an Pilotenarmen (klingt irgendwie schräg ;-) durchforstet.

Die Arme von einem F-5 Piloten von KASL passen relativ gut. Auch diese werden verstiftet, verklebt und anschließend die Lücken mit Magic Sculp gefüllt. Die alte Sauerstoffleitung wurde entfernt. Den neue Schlauch, der von der Maske seitlich zum Helm läuft, wird am Besten mit einem Stück Lötzinn-Draht dargestellt. Den Draht kann man gut in jede Position biegen ohne dass er federt.

Bemalt wird der Luftkutscher aber erst später, da er noch öfter angefasst und immer wieder ins Cockpit gesetzt werden muss.

Für das Cockpit/Instrumentenpanel verwenden wir das farbig bedruckte Eduard Ätzteilset FE367. Erst werden alle nicht benötigten Details wieder mit diversen TryTool/Trumpeter Chisel entfernt. Für solche Arbeiten sind diese Tools echt fein.

Danach wird das Cockpit in einer hellgrauen Farbe lackiert und die farbigen Ätzteile mit Superkleber, spitzer Pinzette und jeder Menge Geduld und Ruhe eingeklebt. Die kleinen Rähmchen für die Tasten rund um die Displays sind besonders spaßig.

Die Displays wurden noch mit einer einer Schicht Micro Kristal Klear "eingetropft" um den Displays eine schönere Oberfläche zu geben. Diese sind auf dem Foto noch ein weinig milchig, aber nach ein paar Stunden Trockenzeit härten die glasklar aus.

Was ist der größte Feind eines unkomplizierten "aus der Schachtel" - Baus?

Genau ... das "gute" Vorbildfoto.

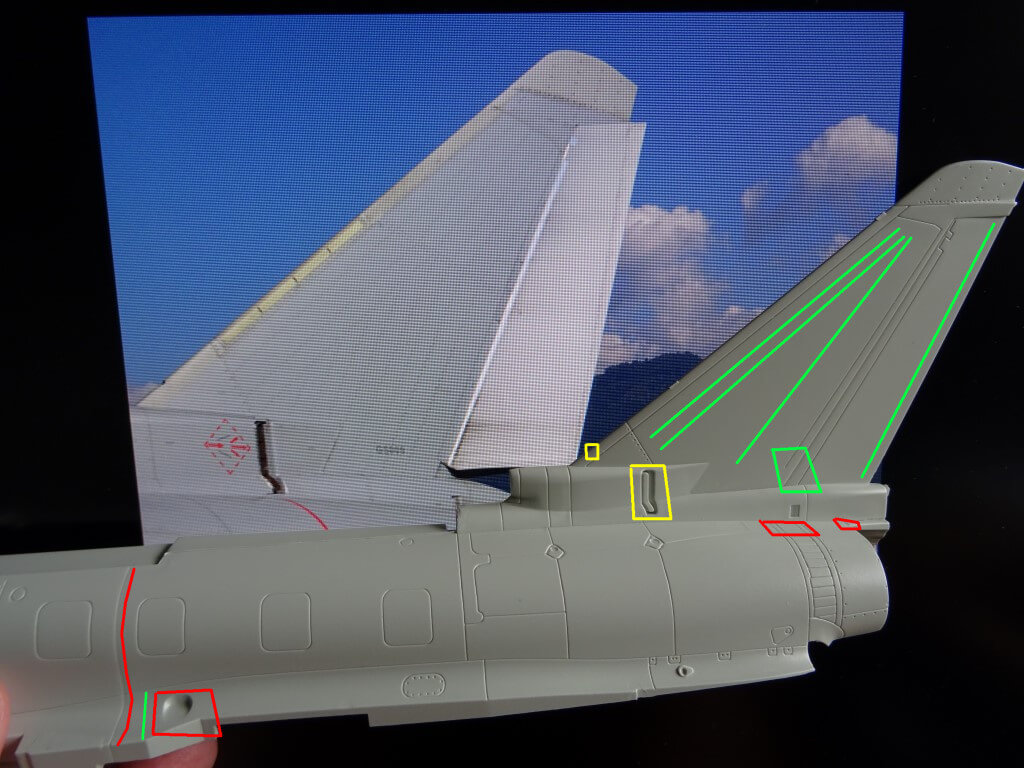

Ich bin leider schwach geworden und hab dummerweise die Vorbildfotos vom Eurofighter, die ich bei der Airpower 2016 gemacht habe, mal genauer unter die Lupe genommen und mit dem Bausatz verglichen.

Viele Bausatzdetails sind schön stimmig, aber doch gibt es einiges das mir gar nicht mehr gefällt oder was am Revell Bausatz einfach fehlt. Hier mal eine kleine Übersicht was mir an Unterschieden an Nase/Rumpfhälften aufgefallen ist (sorry, bei der korrekten Benennung diverser Teile haperst bei mir noch ;-)

grün .... fehlt völlig und muss ergänzt werden

rot ... ist falsch und muss weg, weil am Vorbild nicht vorhanden

gelb ... muss ausgefräst/abgeschliffen werden

- Cockpit: Abdeckung der Instrumententafel, hier fehlen völlig ALLE Details

- 3x dünne Streifen auf der Radarnase fehlen

- diverse Panellines am Rumpf falsch bzw. nicht am Vorbild vorhanden, müssen zugespachtelt werden

- markante Avionik-Panels Fugen unter dem Cockpit fehlen beidseitig und müssen graviert werden

- Backbordseite unter Cockpit - Klappe für die Leitermontage fehlt

- längliche Erhöhung der Formationslichter unter dem Cockpit fehlen (sind nur Decals)

- Runde, rote Öffnung am Rumpfrücken BB-Seite fehlt

- Intake, seitliche Lamellen müssen beidseits aufgefräst werden

- APU Auslass ist massiv und muss ausgefräst werden

(c)Foto im Hintergrund: Walter Lampel, Airpower 2016

- Wärmetauscher am Leitwerk ist massiv gegossen, muss filigraner gescratcht werden

- kleine Öffnung für Auslass am Höhenleitwerk-Vorderkante fehlt

- Gravuren am Höheneitwerk laufen ins leere und müssen ergänzt werden

- Nieten am Leitwerk fehlen komplett

- Gravuren am Triebwerksauslass hin zum Leitwerk völlig falsch und müssen gespachtelt werden

(c)Foto im Hintergrund: Walter Lampel, Airpower 2016

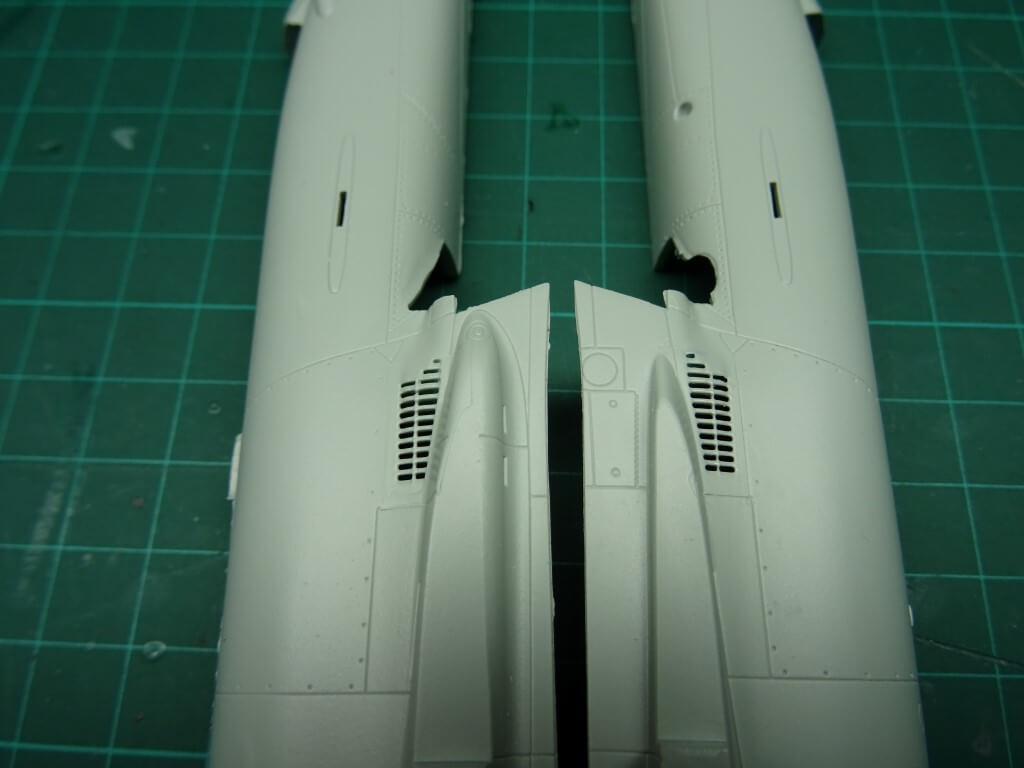

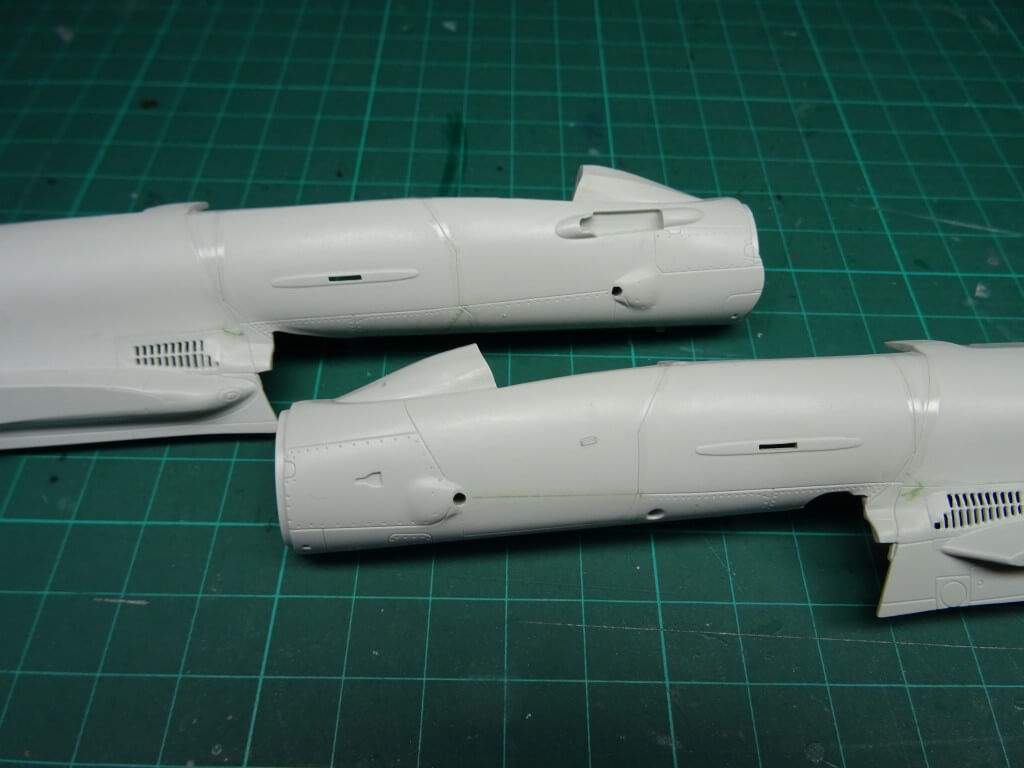

Außerdem ist mir aufgefallen dass die Gravuren der beiden Rumpfhälften deutlich unterschiedlich breit/tief sind. Am Bild sieht man die Steuerbord-Seite (in Flugrichtung rechts) hat deutlich schwächere Gravuren als die Backbord-Seite? Da sollten die beiden Gravurarten irgendwie angelichen werden.

Leider kann ich jetzt nicht mehr entspannt weiterbauen, denn jedesmal "springen" mir diese Abweichungen zum Vorbild förmlich ins Auge und die Tragflächen hab ich mir noch gar nicht vorgenommen. Tja, also heißt es nun Schachtel zumachen und wegräumen oder "Tschüss Hausmannskost" und die Verbesserung dieser Stellen in Angriff nehmen.

Das große Fressen bzw. Fräsen

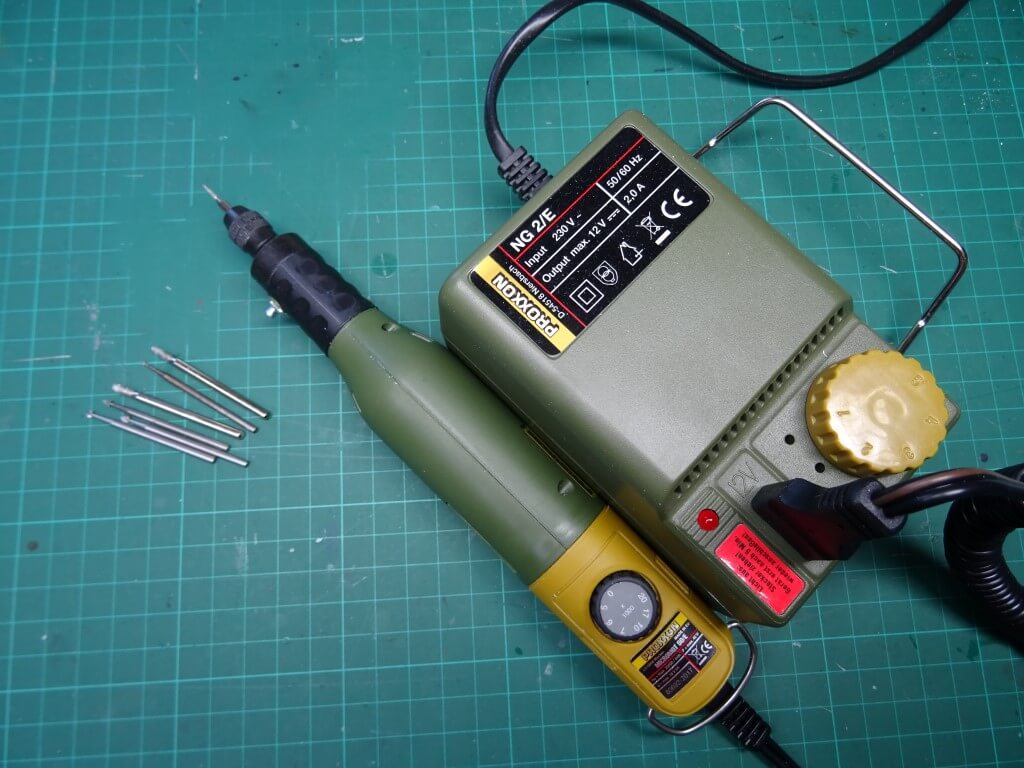

Als ersten Punkt der Verbesserungen am Rumpf werden die Fräsarbeiten erledigt. Hierbei ist das Risiko besonders hoch, dass etwas schief geht. Falls ja, dann kann ich mir den Rest der Verbesserungen gleich ersparen.

Zu Beginn der Fräserei stand gleich ein Rückschlag. Mit meinem Dremel konnte ich bei diversen Tests nur geschmolzenes Plastik produzieren. Die Drehzahl war einfach zu hoch und die Fräsköpfe zu grob.

Nach telefonischer Modellbaunachhilfe von meinem Modellbaukollegen Karl aus Puchberg, habe ich mir diese Kombination von Proxxon zugelegt (regelbarer Micromot 50/E und das regelbare Netzteil NG2/E und einige Kleinfräsköpfe und Diamantfräsen). Diverse Tests sind damit super gelaufen, bei geringer Drehzahl prima für Plastikbearbeitung nutzbar.

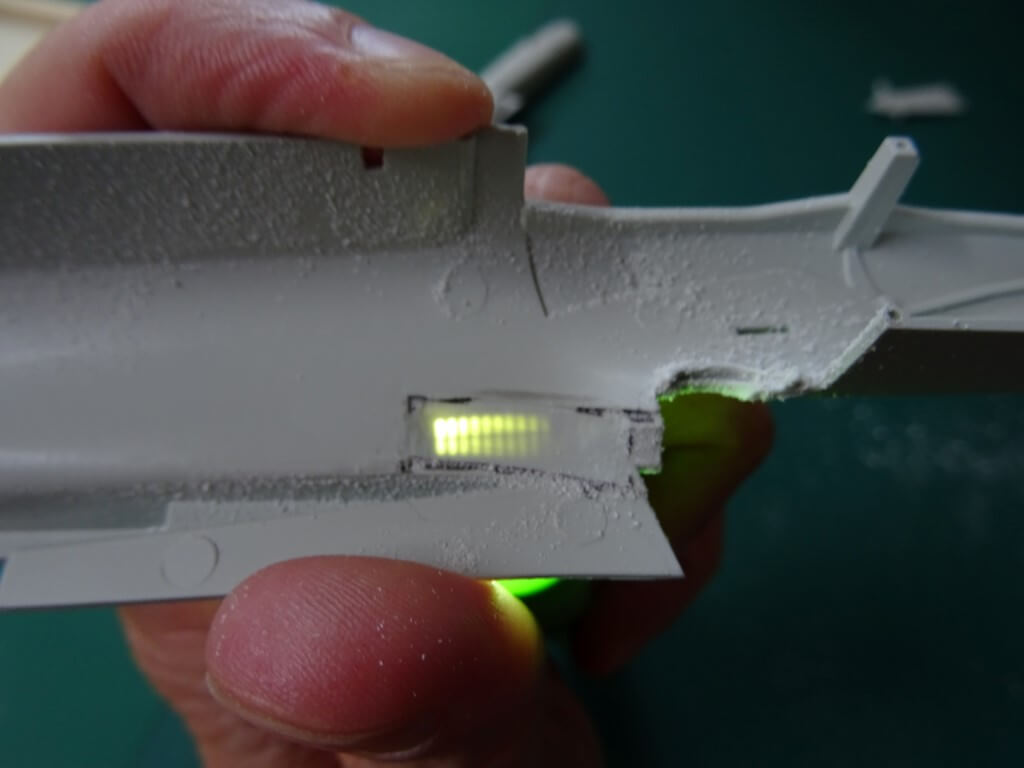

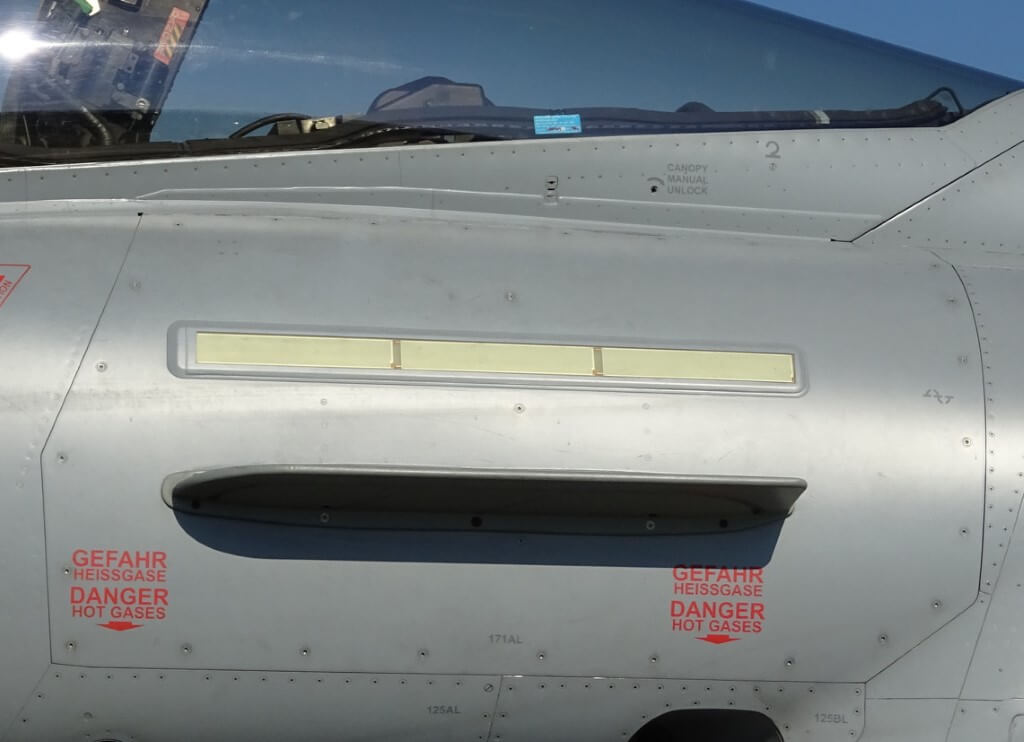

Als erstes nehmen wir uns die seitlichen Lüftungsschlitze/Lamellenbleche beiderseits der Triebwerkseinlässe vor. (Boundary Layer Spill Duct)

Hier sieht man am Original diese Lüftungsschlitze.

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 7L-WL

Ich habe auf der Rumpfhälteinnenseite den Bereich markiert, der von innen wegzufräsen ist. Ganz vorsichtig, mit geringer Drehzahl und immer wieder mit einer Taschenlampe, durchs Plastik leuchtend, kontrollierend ob der Bereich korrekt ist, arbeitet man sich vor.

So fräst man gleichmäßig, bis die Öffnungen wie dünne Häutchen aussehen. Immer rechtzeitig den Frässtaub entfernen nicht vergessen, sonst ist man Aufgrund schlechter Sicht ratz-fatz durch das Plastik durch. Wenn man alles Richtig gemacht hat, können die dünnen Häutchen einfach mit einem spitzen Gegenstand herausgedrückt werden.

Zum Schluss werden die Öffnungen mit etwas Tamiya Extra Thin Kleber eingestrichen, um etwaige Riefen zu glätten.

Uff ... nach viel Konzentration und Schweiß ist dieser heikle Schritt schon mal geschafft.

Als nächstes nehmen wir uns den markanten APU Auslass vor. An meinem österreichischen Vorbild ist diese leider durch eine quadratische Abdeckung verschlossen. Aber man erkennt schon die typische, dunkle Verfärbung an der Stelle.

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 7L-WL

Hier sieht man am deutschen Eurofighter 30-29, mit der Sonderlackierung NTM 2016 "The Cyber Tiger", den Auslass etwas besser, aber auch nicht perfekt. Weitere Recherchen im Web haben jedenfalls gezeigt, dass diese APU Öffnung nicht rund sondern quadratisch ist, also Abrundungen an den "Ecken" hat und ein Rohr etwas herausragt.

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 30-29

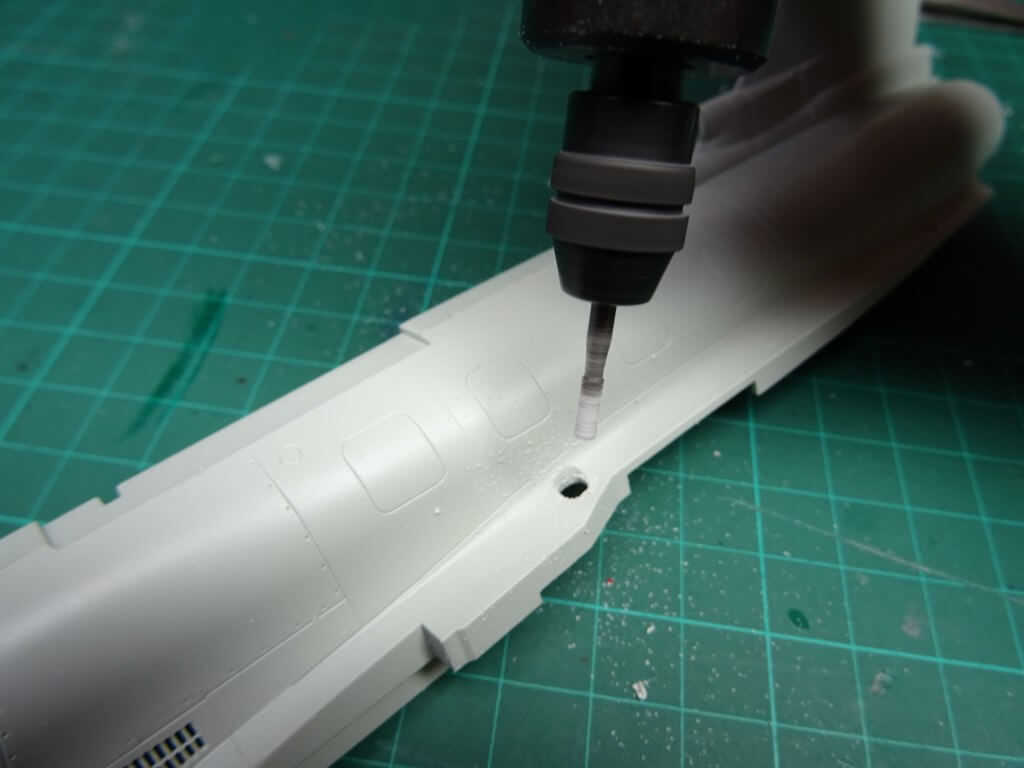

Wieder wird konzentriert und vorsichtig gefräst, bis man ein schönes, quadratisches, abgerundetes Loch hat ... HEHE, Nervenkitzel pur ist es, mit einer Hand zu fräsen und mit der anderen zu fotografieren.

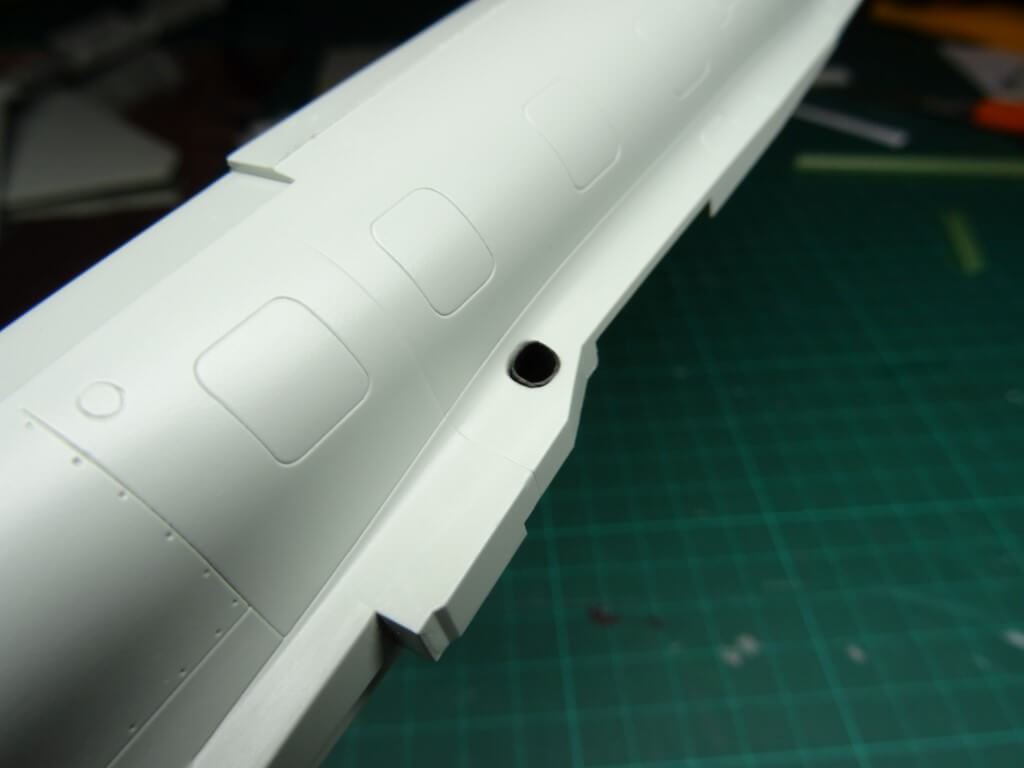

Da das einfache Loch in der Flügelwurzel nicht besonders berauschend aussieht, habe ich versucht Strohröhrchen, Alufolie oder ähnliches nach Innen zu verlegen. Hat alles nicht geklappt. Bin dann bei der Suche nach passendem Material, im Elektronik-Werkzeugkasten, über Schrumpfschläuche gestolpert. Sieht eigentlich ganz passabel aus ...

Nächster Schwachpunkt am Modell war der Wärmetauscher Auslass beidereits am Seitenleitwerk. Nach Ansicht des Bereichs am Vorbild ...

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 7L-WL

... finde ich den angegossenen Plastikbatzen wenig attraktiv. Der muss entfernt und durch etwas filigraneres ersetzt werden.

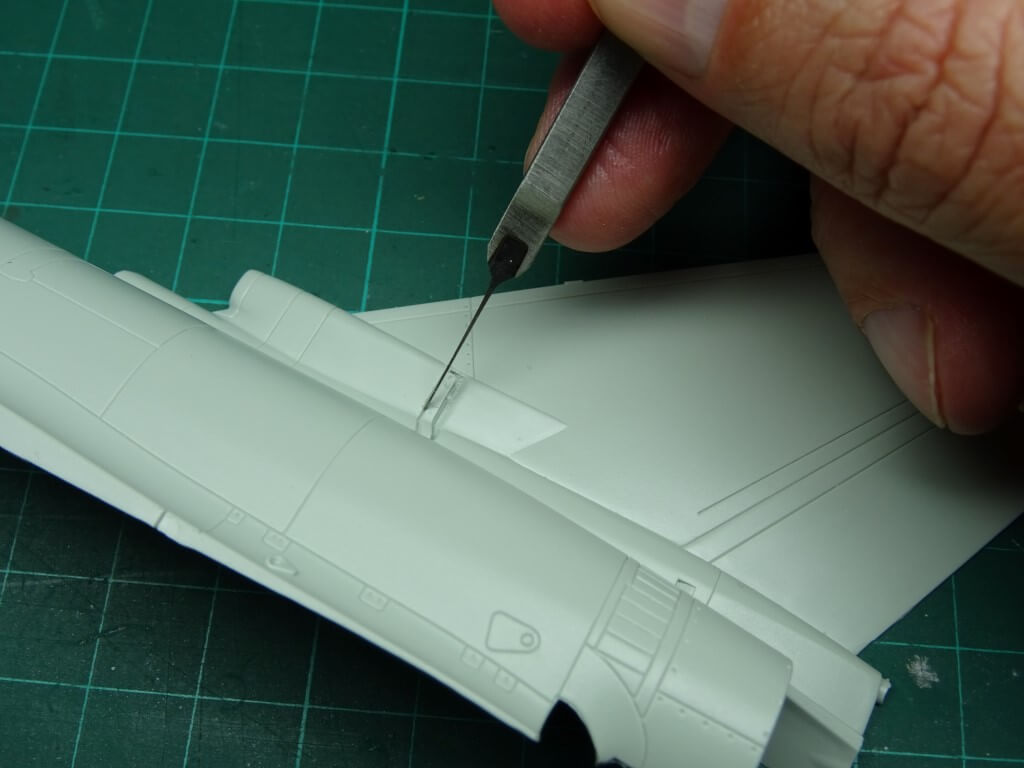

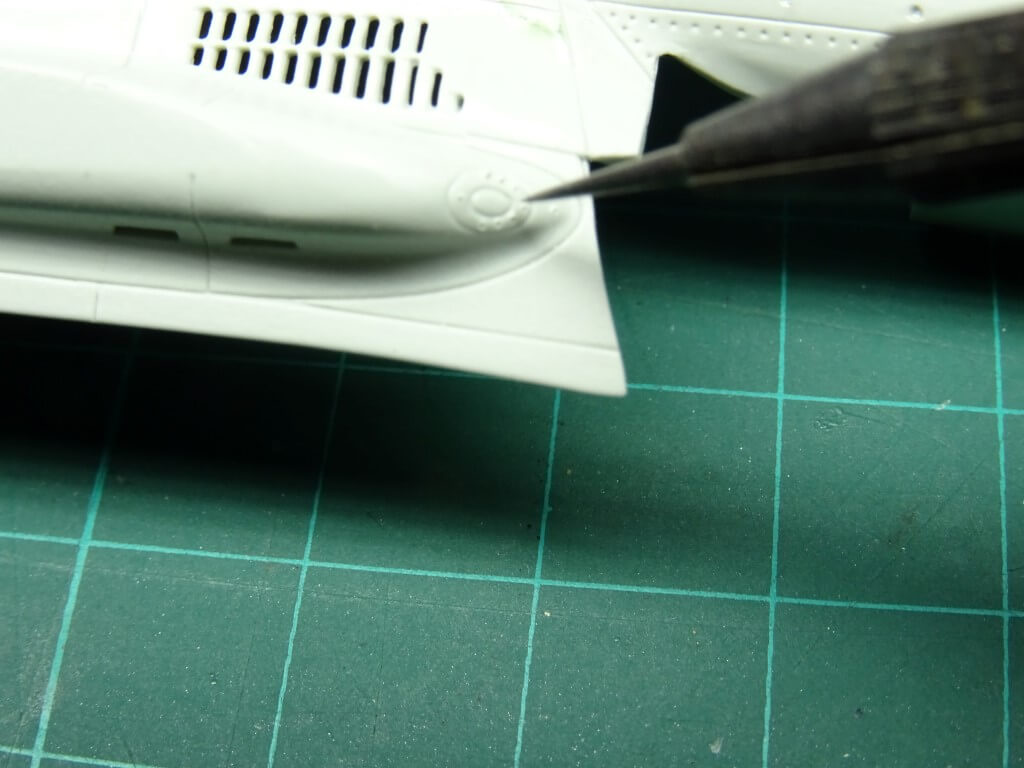

Direkt mit dem Fräser in den Bereich zu arbeiten traue ich mich nicht. Einmal kurz abgerutscht und schon haben wir ein Problem. Deswegen versuche ich den Plastikbatzen mit scharfen/dünnen 0,15 mm BMC Chisel vorsichtig herauszuritzen. Das geht viel gefühlvoller und kontrollierter als mit einem Skalpell.

Erst zum Schluss werden mit einem feinen Diamantfräser die Ränder geglättet.

Ich bin noch am experimentieren wie ich die neuen Auslässe umsetzen kann ... dazu gibts später hoffentlich mehr zu sehen. Falls ich keine passable Lösung finde, kann ich immer noch Plastikbatzen einkleben.

Spachteln und Schleifen

Weiter gings dann im Bau mit den falschen Nieten und falschen Panellines. Das Füllen erledige ich mit dem selbstgepanschten Plastik-Putty aus aufgelöstem Evergreen.

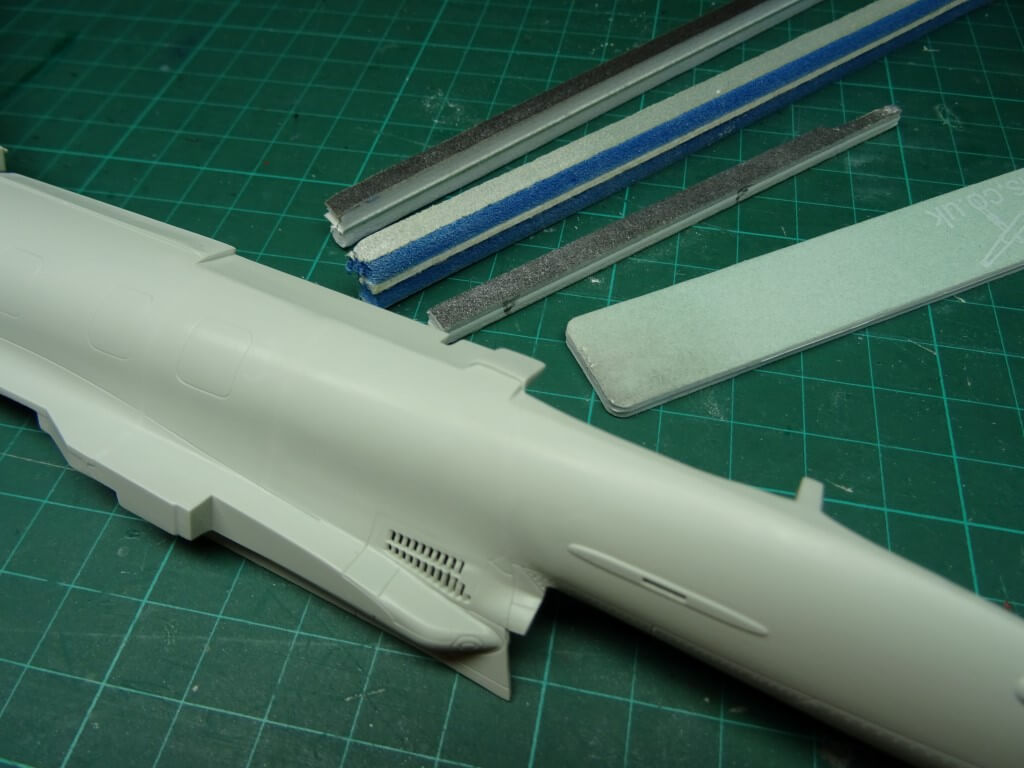

Nach Aushärtung heißt es Schleifsticks in verschiedenen Abstufungen schwingen ...

Zum Schluss werden die verschliffenen Stellen nochmals mit Tamiya Liquid Surface Primer eingestrichen ...

... und dann mit feinen Schleifsticks bearbeitet bis die Oberfläche keine Macken mehr hat.

Beim Schleifen habe ich gemerkt, dass der selbstgemachte, graue Putty zwar gut zu verschleifen aber schlecht zu erkennen ist. Daher habe ich ein weiteres Fläschchen von dem Putty grün eingefärbt, um die Schleifergebnisse besser sehen zu können.

Außerdem stolpere ich immer wieder über Panellines, die falsch sind oder fehlen. Vor allem auf der Unterseite in Nasenbereich werden noch einige falsche Linien aufgefüllt und anschließend verschliffen.

Gravieren[

Zum Gravieren verwende ich gerne diese Hilfsmittel (v.l.n.r 3M Tape, Dymo Tape, Olfa Cutter, Scriber UMM-01, Trumpeter Scriber, Zahnarztzubhör und Mikrosäge).

Jedes Werkzeug hat seine Vor-/Nachteile und findet in verschiedenen Bereichen verwendung. Mein Lieblingswerkzeug ist jedoch der UMM Sciber.

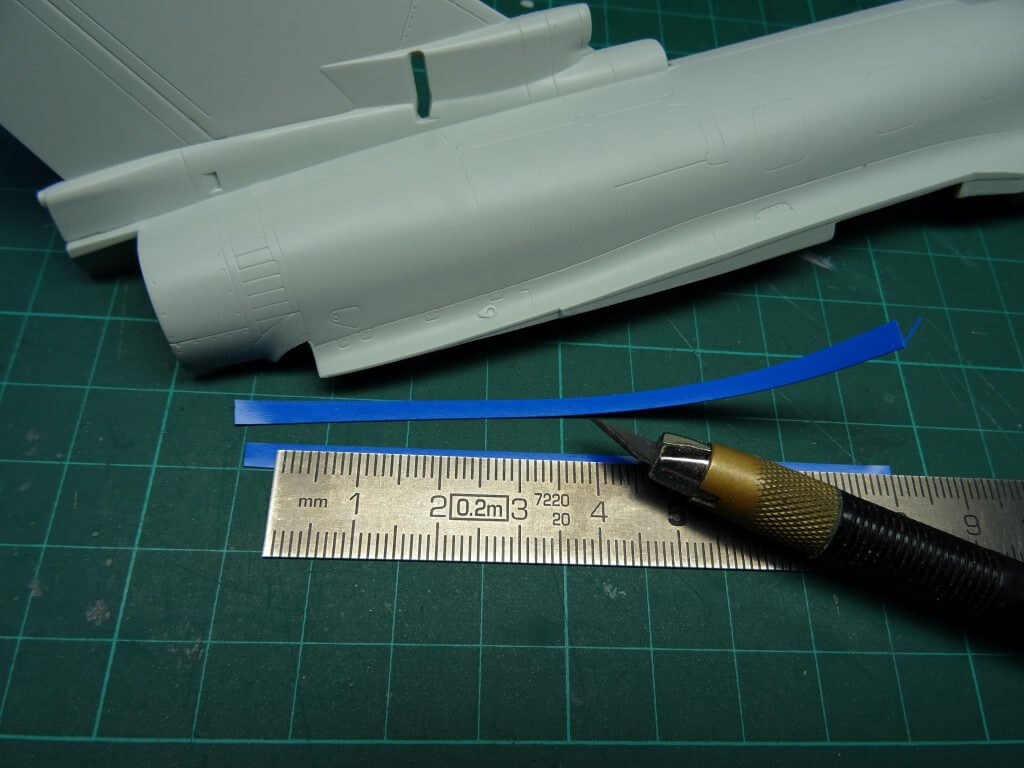

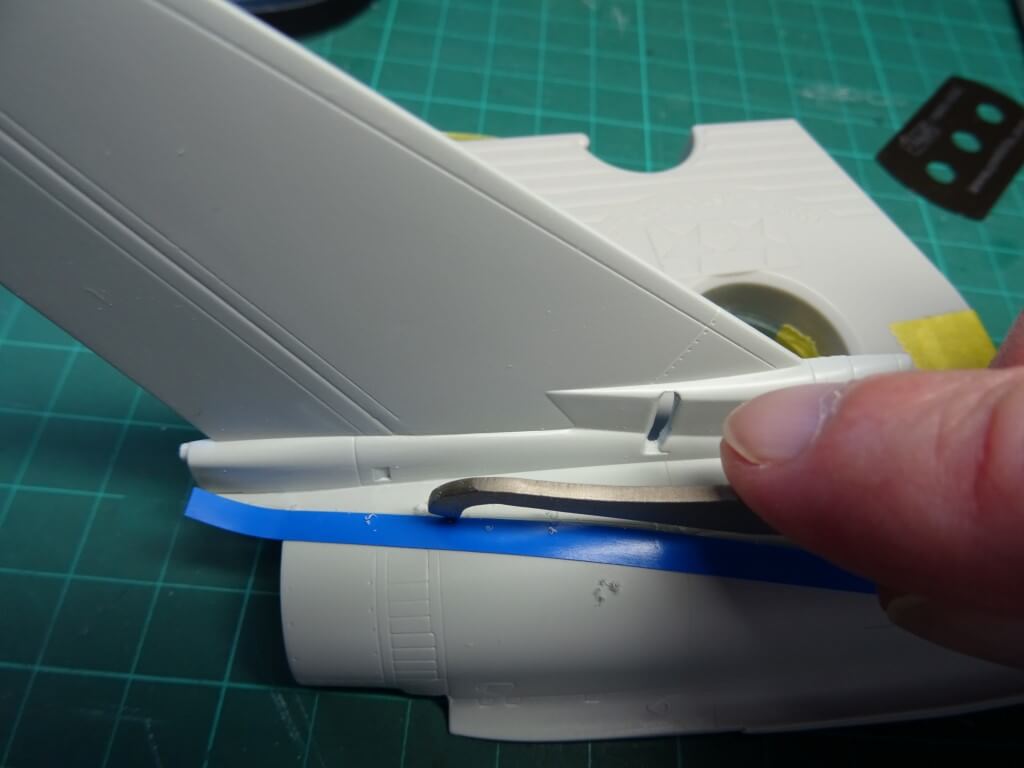

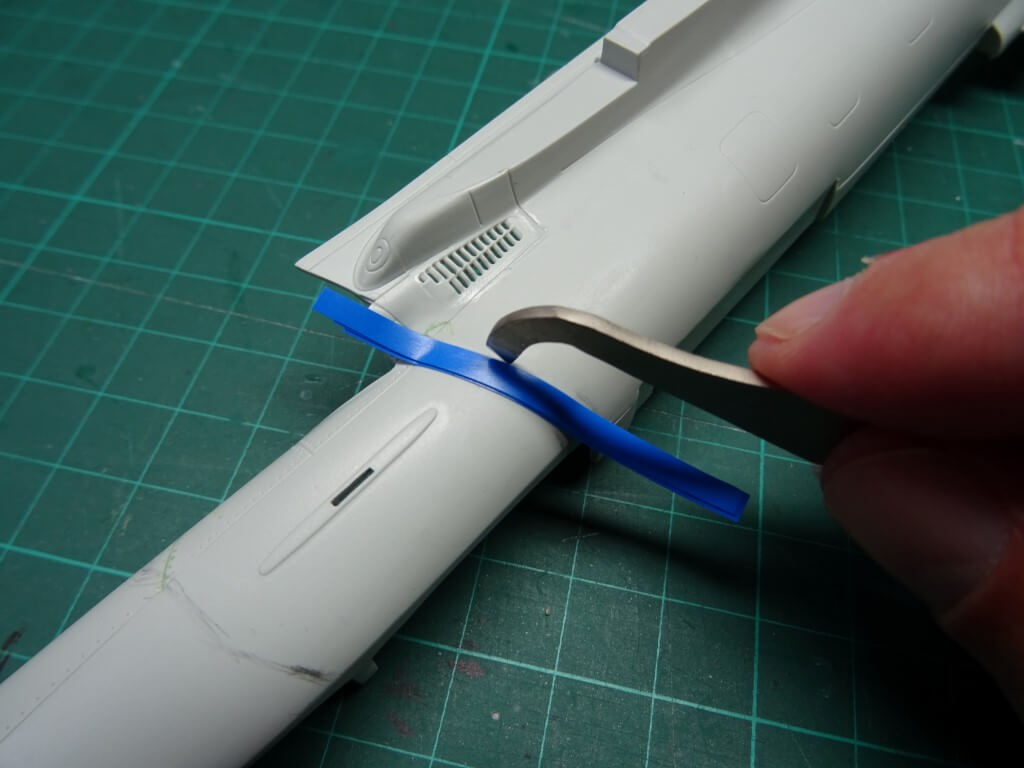

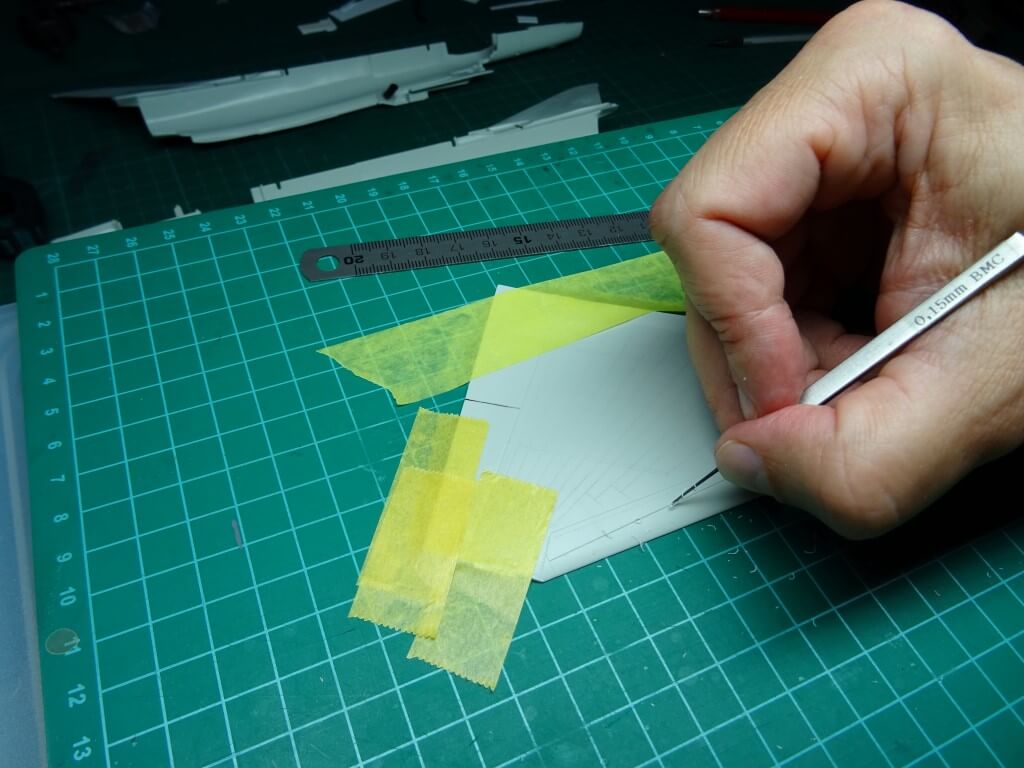

Das 3M Tape klebe ich in 2-3 Lagen übereinander und schneide es dann in der Mitte längs durch und erhalte damit eine saubere und stabile Kante. Das Tape klebt man nun als Führungslinie auf das Modell.

Mit dem Tape als Führung und dem gebogenen Ende vom UMM Scriber graviere ich die korrekten Linien beim Triebwerksauslass. Wichtig beim gravieren, mehrmals ritzen und mit wenig Kraft das Werkzeug führen. Nicht versuchen beim ersten Druchgang schon die Linie mit Druck einzuarbeiten.

Mit dem flachen, spitzen Ende vom UMM Scriber kann man sehr schön und einfach gerade Linien freihand eingravieren.

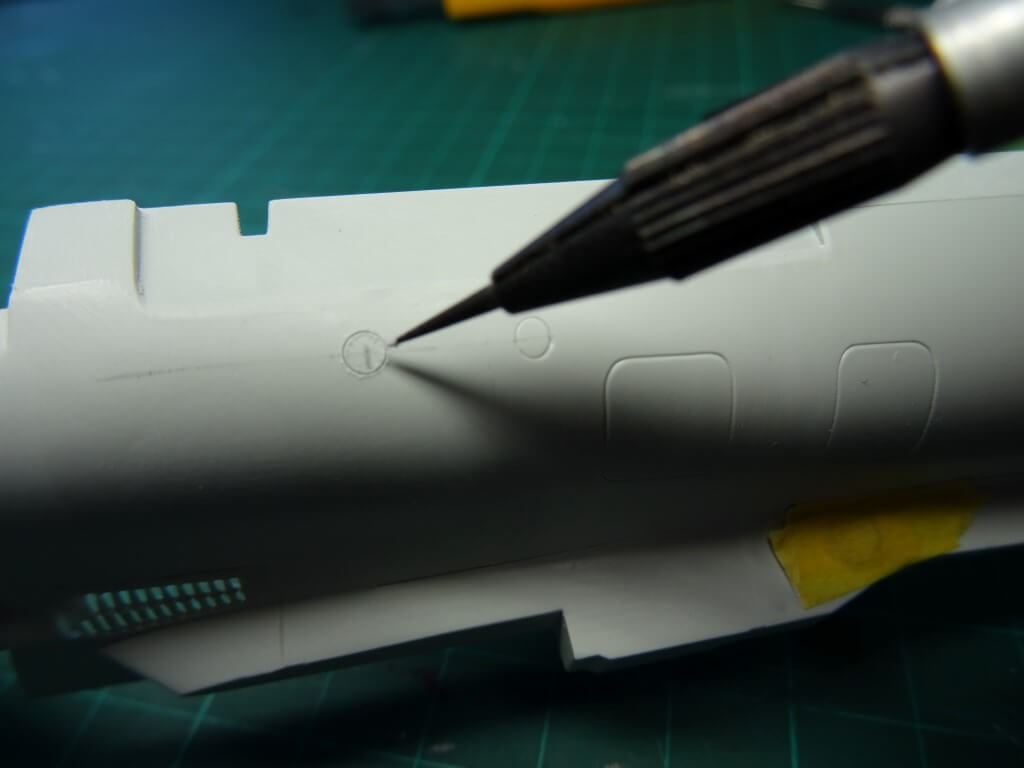

Eine fehlende Panelline oberhalb der Tanksonde wird mit Tape und dem Trumpeter Scriber eingraviert.

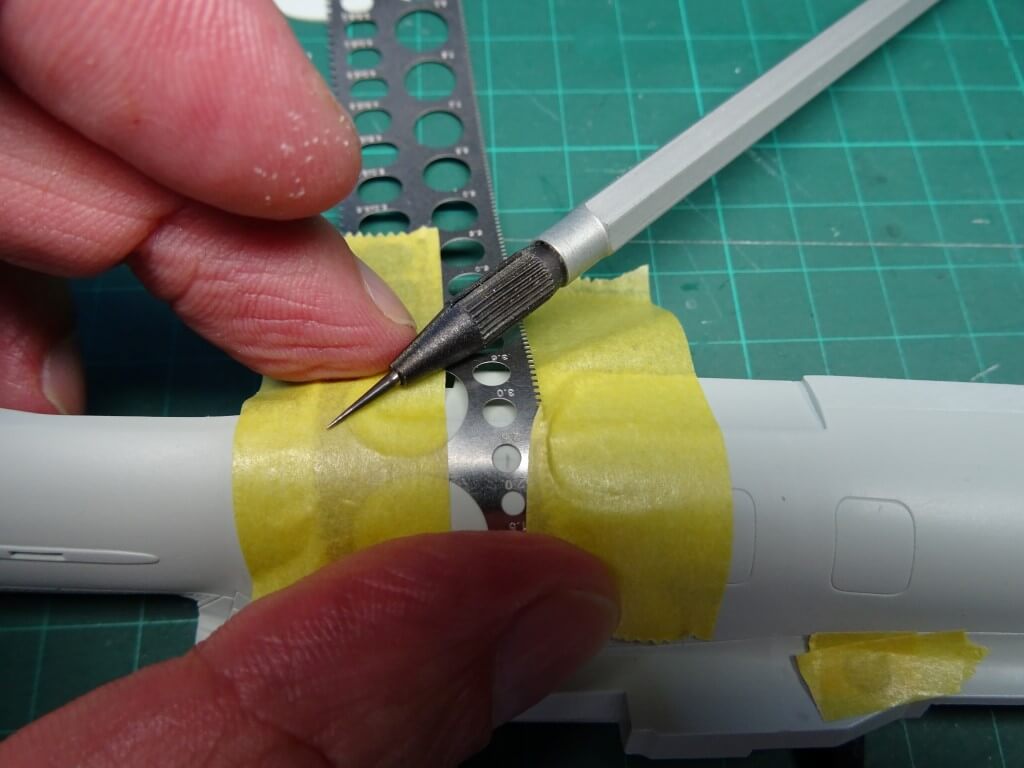

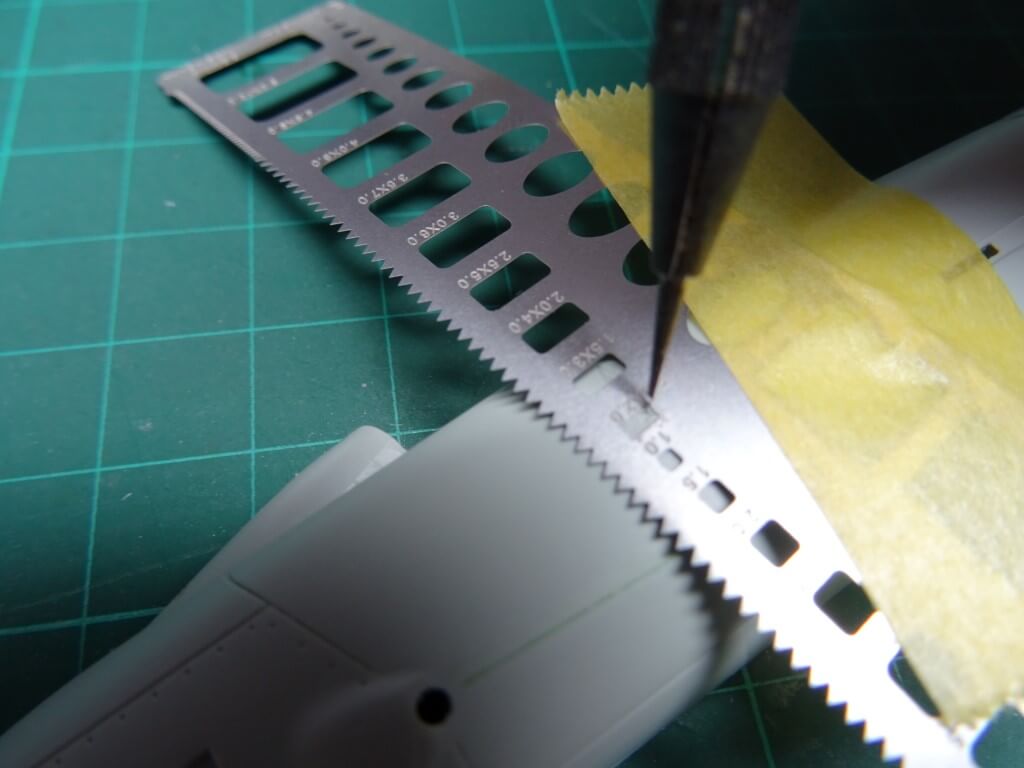

Zum gravieren von Wartungsöffnungen und Klappen gibts unzählige, verschiedene geätzte Schablonen mit allen möglichen Formen. Oft sind die Schablonen aus dickerem Metall und dann ist es problematisch diese über Rundungen zu fixieren. Hier wird eine fehlende runde Öffnung am Rumpfrücken mit einer Graviernadel graviert.

Beim APU Auslass werden 2 Linien eingraviert. Hier ist die Rundung problematisch. Mit dem spitzen Trumpteter Scriber geht es an der Stelle besser als mit dem UMM Scriber.

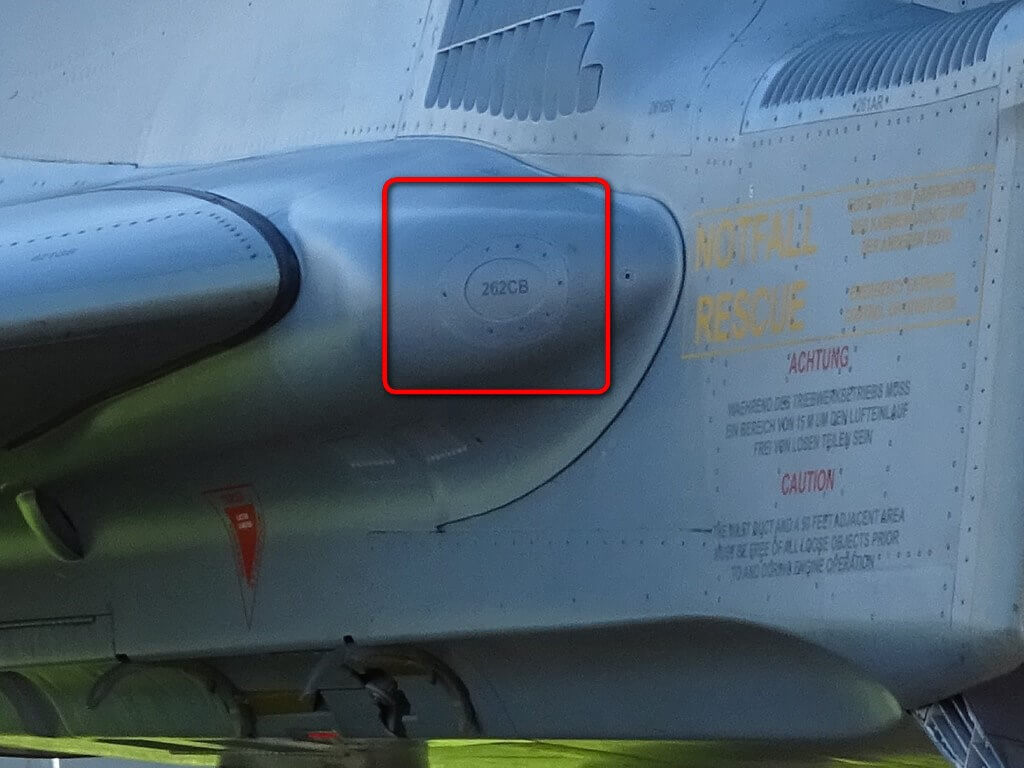

Immer wieder werden Vorbildfotos zum Abgleich studiert. Hier das Avionikpanel vom Vorbild auf der BB-Seite.

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 7L-WL

Die Form wird grob mit Bleistift aufgezeichnet und ich versuche die Linien halbwegs stimmig auf den Bausatz zu übertragen.

Gerade Linien Linien auf ebenen Tragflächen sind supereasy ... nicht so einfach ist es Linien in Rundungen einzuritzen. Das geht für mich am Besten wieder mit der gebogenen Spitze vom UMM Scriber.

Für die Klappe zur Leiternmontage (BB-Seite) finde ich wieder eine passende, rechteckige Form auf einer der geätzten Gravierschablonen.

Nach einigen Stunden, wenn alle Linien graviert sind, werden die Linien mit feinen Schleifsticks überarbeitet. Danach mit einer alten Zahnbürste oder Pinsel vom Schleifstaub befreit und alle Linien mit Tamiya Extra Thin eingepinselt um die Linien zu glätten und den verbliebenen Schleifstaub "einzuschmelzen".

Glaubt jetzt bloß nicht das das alles unfallfrei geklappt hat ;-)

Natürlich bin ich ab und zu mit dem Scriber abgerutscht. Was aber kein großes Drama war. Den Unfallbereich einfach mit selbstgemachtem Plastikputty auffüllen, verschleifen und nochmal gravieren.

Nieten und Verschraubungen

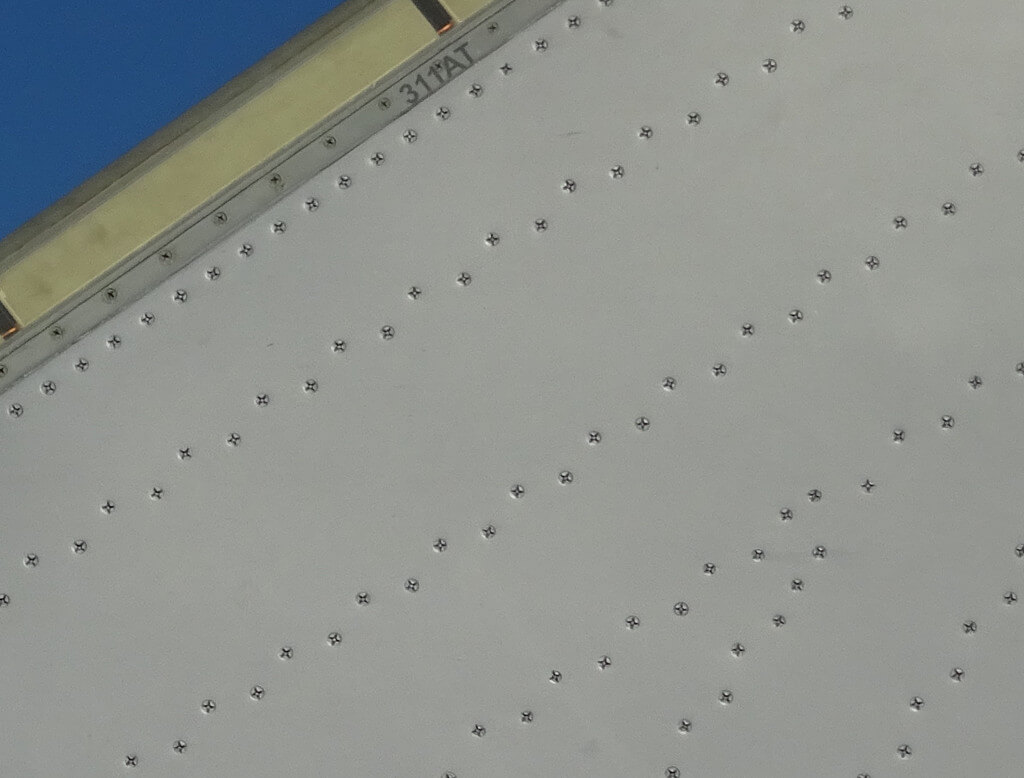

Die Hülle des Eurofighters besteht zu großen Teilen aus Kohlefaserverstärkten Kunststoffen. Wie es scheint werden die CFK Teile immer noch vernietet/verschraubt, denn am Vorbild kann man am Leitwerk, auf den Tragflächenoberseiten und auch am Rumpf Unmengen von Nieten (oder auch Schrauben) sehen.

Hier das Leitwerk des Eurofighters:

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 7L-WL

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 7L-WL

Die Frage ist ob man diese Nieten auch in der Maßstabsverkleinerung 1/48 erkennen kann? Wenn ich meine Vorbildfotos auf die Größe von 1/48 bringe, dann kann ich die Nietenreihen eigentlich ganz gut erkennen. Also Umsetzung eigentlich möglich, denn am Revell Bausatz sind viele Bereiche gänzlich ohne Nieten. Da heißt es selbst Hand anlegen.

Bisher war mit das Erstellen der Nietenreihen immer ein Graus. Ich habe in den letzten Jahren alle möglichen Tools probiert, war aber nie wirklich zufrieden. Meist waren die Endergebnisse nicht gut, der Zeitaufwand immens und ich hab das Thema Niete mal ad acta gelegt. Eine Aufzählung der Tools die NICHT funktioniert haben erspare ich euch.

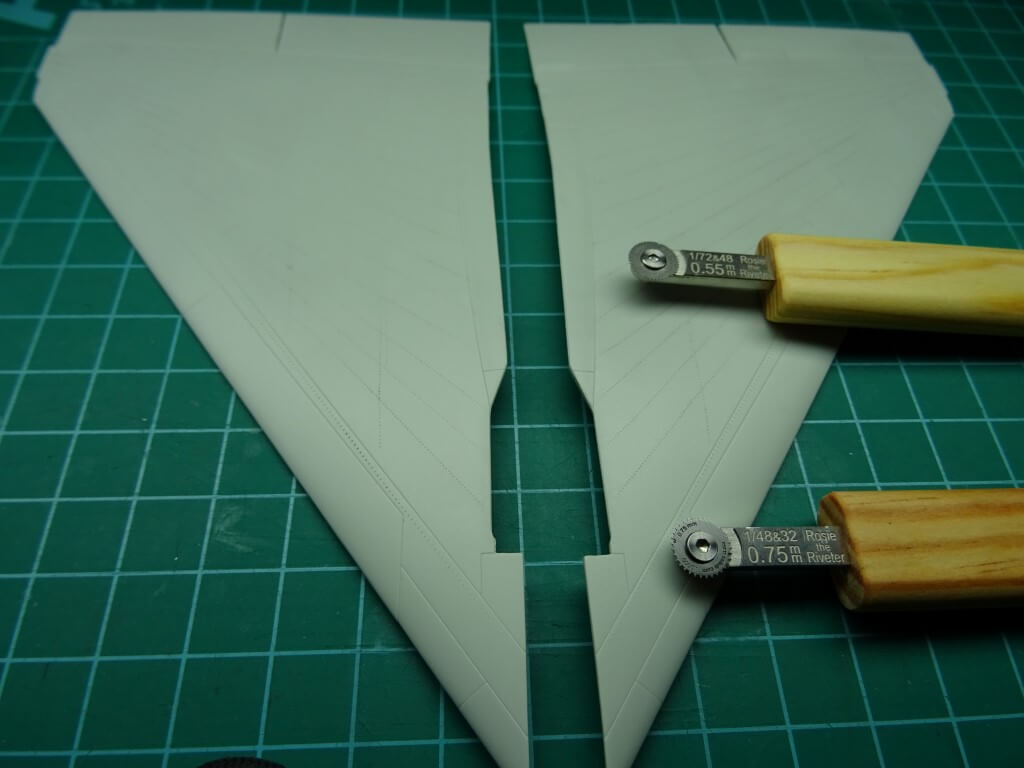

In den letzten Monaten bin ich immer wieder über euphorische Berichte, Reviews von dem Tool "Rosie the Riveter" gestolpert. Die US Propagandafigur ist vielen bestimmt ein Begriff, falls nicht ... auf Wikipedia findet man interessante Informationen dazu https://de.wikipedia.org/wiki/Rosie_the_Riveter Das Nietenrad-Tool, von Petr Dousek aus CZ, bedient sich sowohl beim Namen und verwendet auch das bekannte Poster "We Can Do It". Ein Nietenrad halt, wie die vielen anderen auch, dazu noch sauteuer, brauchste nicht ... dachte ich.

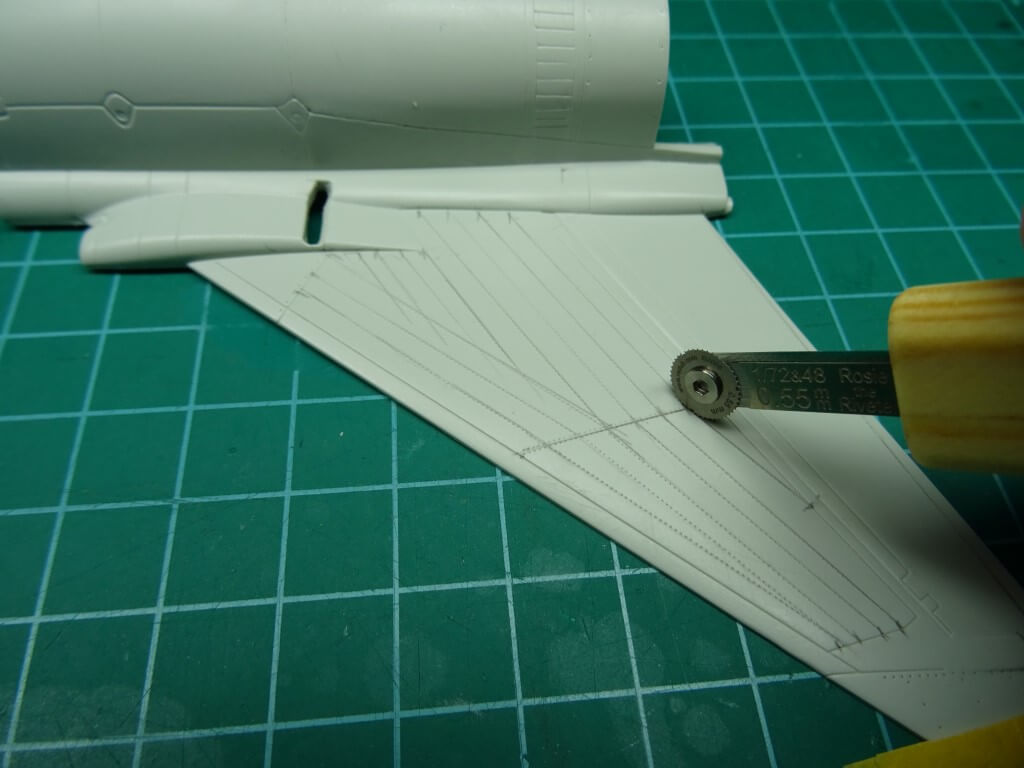

Kürzlich, bei einer Einkaufssession im Web (Sockelshop), konnte ich der Versuchung nicht mehr widerstehen und bin ich sowas von schwach geworden. Wir Männer sind in dieser Beziehung wahrliche Waschlappen. Schwupps, und ein paar Tage später hatte ich 3 neue Nietenräder auf der Bastelmatte (0,55mm, 0,65mm und 0,75mm).

Erste Versuche auf Plasticard verliefen äußerst positiv. Wertig verarbeitet, liegt angenehm in der Hand und ist mit dem Holzgriff sehr gut zu führen. Durch Verwendung eines Kleinen Zackenrads hat man eine gute Sicht und kann punktgenau arbeiten. Die Zacken der Räder haben bei den 3 Modellen unterschiedliche Abstände, aber auch unterschiedliche Dicken. Der erzielte Effekt sieht sehr gut aus. Kurz gesagt, ich war total positiv überrascht von den Rädern.

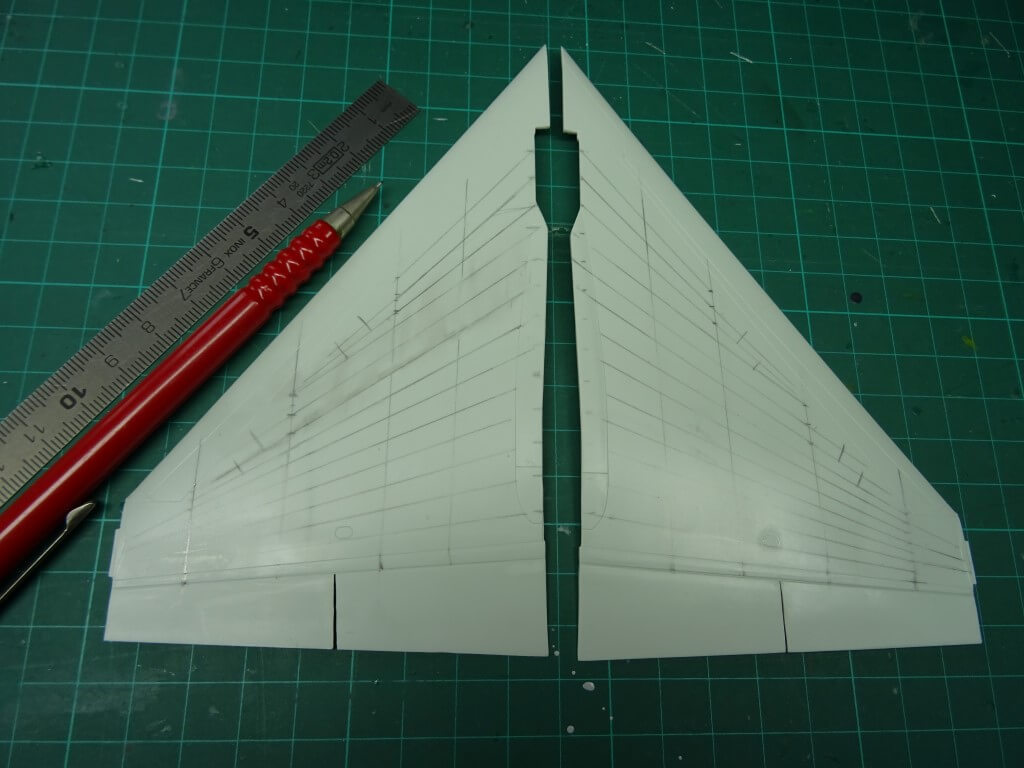

Ich hab die fehlenden Nietenreihen nach den Vorbildfotos mit Bleistift aufgezeichnet. Die Nietenreihen am Leitwerk sind am Vorbild zwar seitlich versetzt, aber im Maßstab 1/48 sieht das mit den 0,55 Rädern ganz gut aus. Das Zeichnen mit dem Bleistift war die meiste Arbeit, das Aufrollen der Nietenreihen war dann das reinste Vergnügen. Es ging schnell und präzise von der Hand, auch ohne Lineal kann man gut gerade Nietenreihen machen.

Für die Oberseite der Tragflächen war es ein wenig schwierig geeignete Vorbildfotos zu finden. Aber hier kann man bei den benutzten (=verschmutzten) britischen Maschinen fündig werden. Es gibt spektakuläre Fotos vom sogenannten "Machloop", die schöne Oberflächendetails zeigen. Hier ein Foto von Pieter Bailey auf airliners.net http://www.airliners.net/photo/UK-Air-Force/Eurofighter-EF-2000-Typhoon-FGR4/1861112/L

Mit Lineal und Bleistift aufzeichnen ...

... und nach wenigen Minuten ist auch hier alles mit Nietenreihen versehen. Diesmal habe ich auch die 0.65er und 0.75er Räder verwendet.

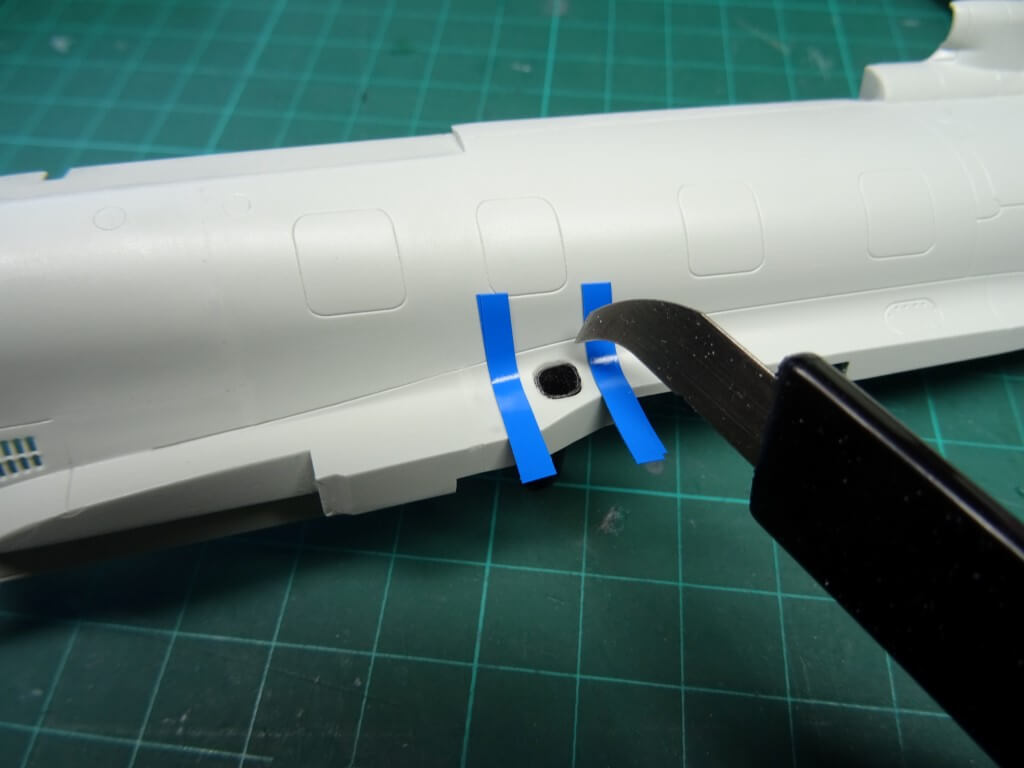

Das macht so viel Spaß dass ich auch am Rumpf und anderen Stellen fehlende Nietenreihen geradezu gesucht haben und mich mit den Rollern auch hier ausgetobt habe, wie z.B. bei den 4 markanten quadratischen Wartungsöffnungen am Rumpf ...

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 7L-WL

... und die vormals lästige Nietenarbeit ist freudvoll und ohne Probleme erledigt.

Selbst wenn man so ein Tool nicht oft nutzt, hier zeigt sich wieder "man bekommt was man bezahlt". Wenn ein Werkzeug teurer ist, dann ist es qualitativ hochwertiger. Jedenfalls ist das bei Rosie the Riveter der Fall. Das Erstellen von Nietenreihen hat für mich seine Schrecken verloren, daher absolute Kaufempfehlung von mir.

Nieten wurden nicht nur mit dem Nietenrad gerollt, sondern auch ganz "klassisch" mit eine Nadel eingestochen. Wie hier die fehlenden Nieten für die Abdeckung der Maschinenkanone. Die Abdeckung kann im Ernstfall einfach durchschossen werden.

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 7L-WL

Anderorts wurden die Nieten gebohrt. Wie an den beidseitigen Avionik Zugangsklappen. Leider ist mir mein letzter 0,2 mm Bohrer abgebrochen und ich musste mit einer nächsten Größe arbeiten.

Beim Abzählen der Nieten auf den Vorbildfotos ... ja, ich weiß, AMS (Advanced Modeler Syndrom) ... ist mir aufgefallen dass die beiden, streifenförmigen Formationslichter unter dem Cockpit eine deutliche Erhöhung aufweisen. Diese ist im Bausatz nicht vorhanden, sondern man muss die Lichter mit flachen Decals darstellen .... nicht auf meinem Basteltisch. Also wurden Streifen aus 0,2mm Styrene Sheet geschnitten, etwas dünner geschliffen und aufgeklebt.

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 7L-WL

Bei der Nietensuche stolpert man am Leitwerk über eine Öffnung, eine Art Auslass (Fuel Vent). Die fehlt am Modell und wird mit ein ein wenig Schaberei mit einem Mini Chisel geöffnet.

(c)Foto: Walter Lampel, Airpower 2016, Eurofighter 30-29, Cyber Tiger

Nach Durchsicht einiger In-Flug Fotos für meine Flugdarstellung hat mich das AMS komplett hinweggefegt. Beim Vorbild sieht man die Slats (Vorflüglel) im Flug sehr oft deutlich ausgefahren. https://www.eurofighter.com/multimedia/details/airbus-a-380-and-austrian-eurofighter-action-1241 Diese sind im Revell Bausatz leider eingefahren angegossen.

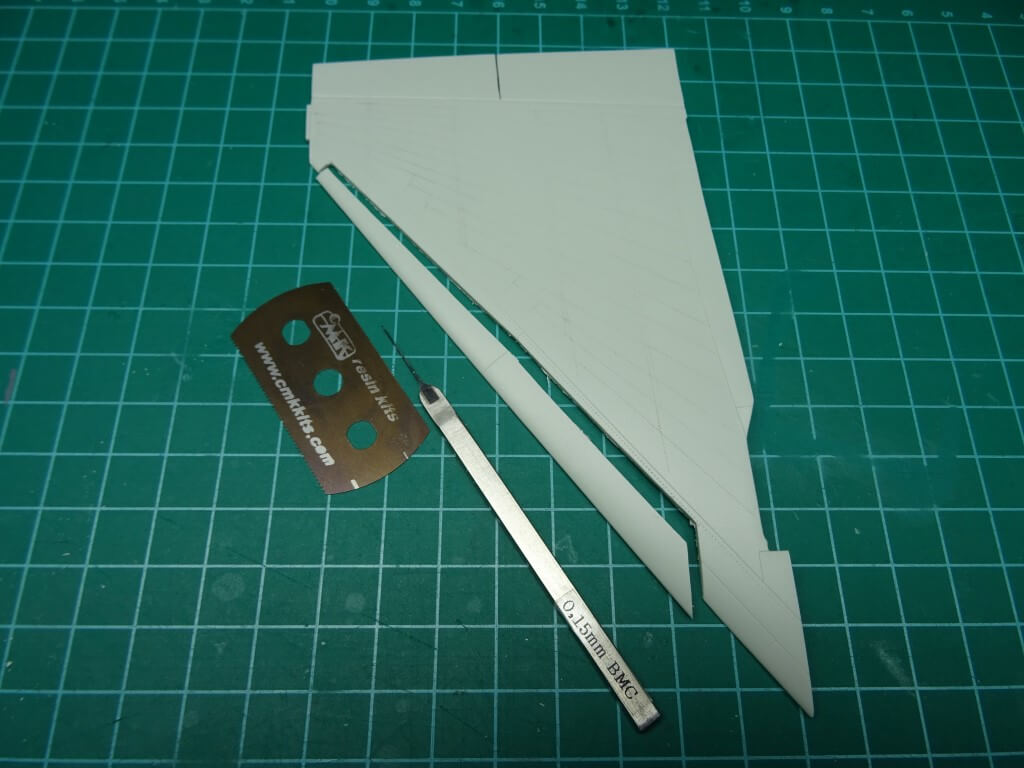

In einem Anfall geistiger Umnachtung habe ich diese Slats an den Flügelvorderkanten entfernt. Erst mit dem 0,15 mm BMC Chisel geritzt und die letzen Reste mit einem Microsägeblatt entfernt.

Wie ich diese später wieder vernünftig an das Modell bekommen soll, muss ich mir aber erst überlegen.

Zum Glück ist der Modellbaunachmittag zu Ende, sonst hätte ich noch mehr Teile abgesägt.

Wie es mit dem Bau weitergeht erfahrt Ihr im zweiten Teil des Bauberichts.

Beste Modellbaugrüße von

Walter Lampel